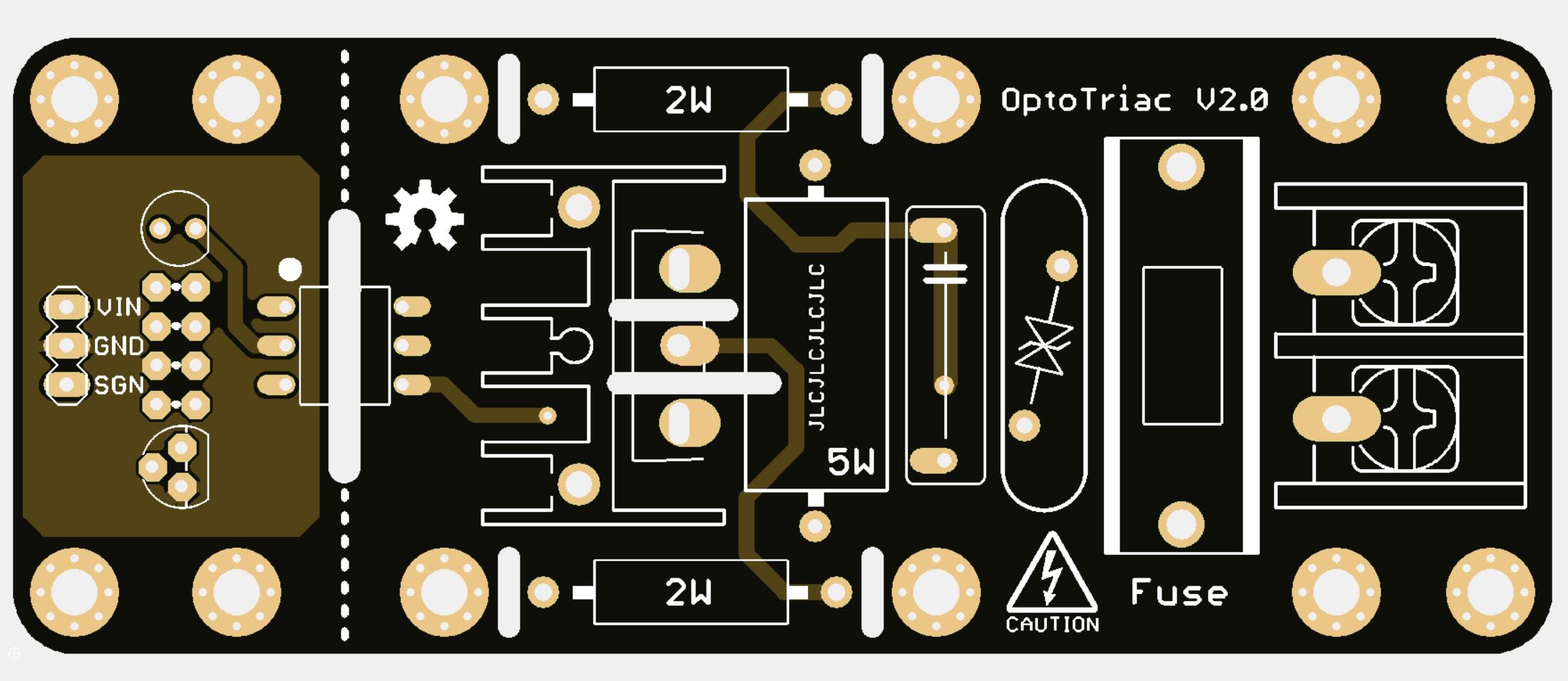

OptoTriac V2.0 固态继电器电路设计

Opto是光电子的意思,Triac就是三端双向可控硅,也叫双向晶闸管

设计这个固态继电器是为了我的烤箱Pid控制做准备

使用带过零触发功能的光耦,为纯电阻电路设计,请勿将其用于大功率感性负载

让我在这里添加一个更强烈的警告:如果你很清除自己在做什么而制作并测试此电路,则该电路是安全的。如果你一无所知,或者对自己的判断感到怀疑,那么你很可能因此丧命!请务必在有漏电保护器的电网下测试,将其连接到电网时请勿触摸!!!

# Σ(っ °Д °;)っ电路

光耦控制可控硅的基本电路(最低标准)

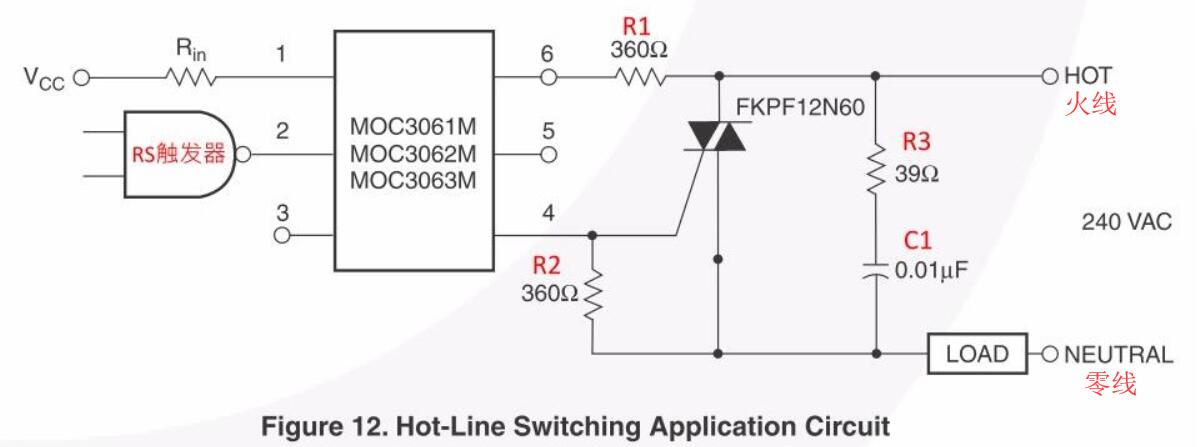

MOC3063(带过零触发)光耦的datasheet上的基本应用电路如下:

-

Rin:的目的是使Iin在光耦的额定触发电流IFT(光耦led触发电流)(对于MOC3061M为15mA,对于MOC3062M为10mA,对于MOC3063M为5mA) 和LED极限电流60mA之间

-

R3和C1串联的支路:并联在晶闸管两端是为了防止瞬时脉冲高压击穿晶闸管,选用参数取决于所使用的三端双向可控硅和负载

-

R1:限制光耦内部可控硅最大浪涌电流 ,取市电的峰值310V加上10%的电网波动影响,即340V/R1要小于1A

-

R2:下拉可控硅G端防止意外导通

老毛子的电路

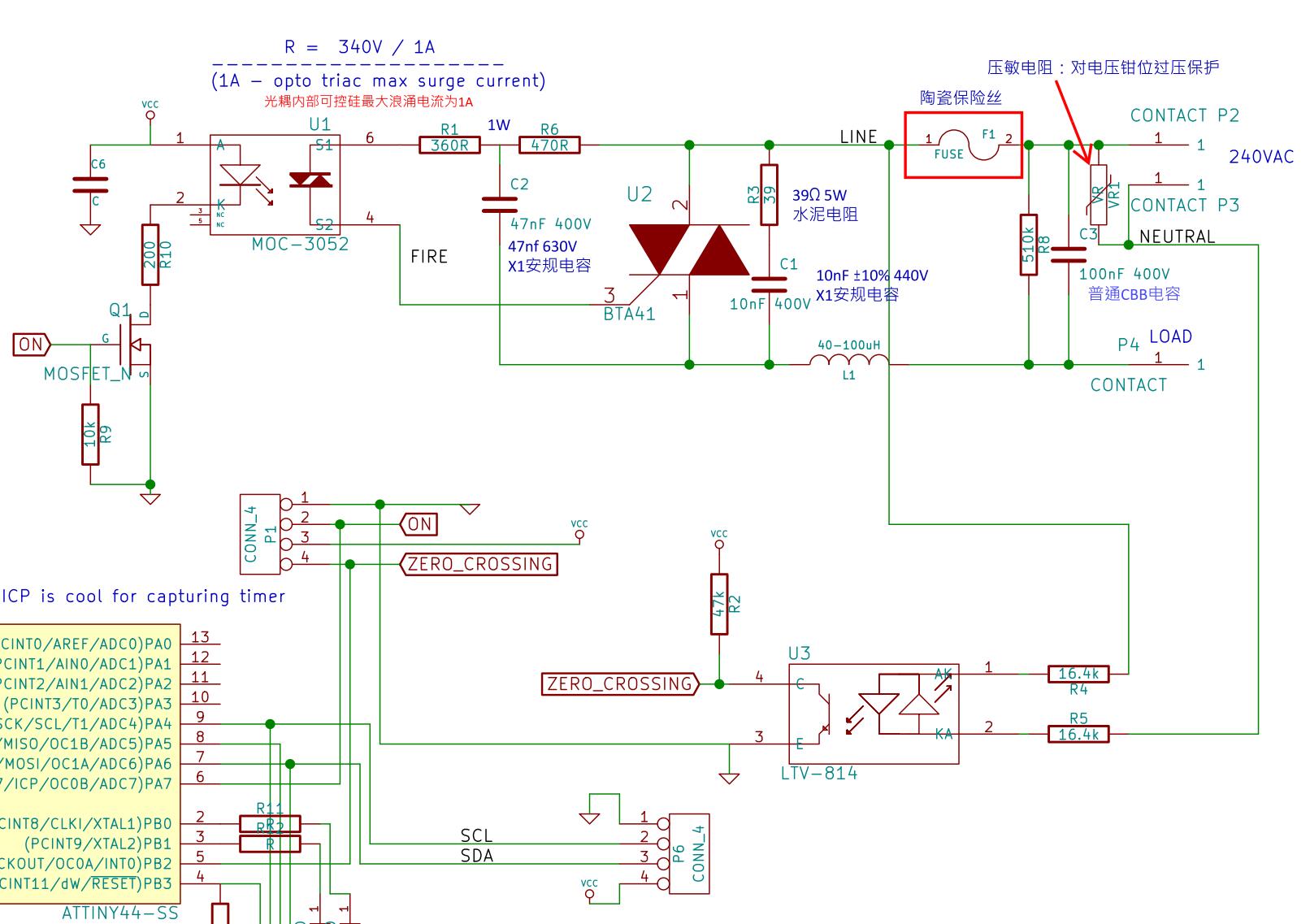

对比一下老毛子工程师的设计:

MOC3052不带内部过零检测触发电路,所以添加了U3(LTV-814晶体管输出光耦)进行过零检测+ATTINY44移相触发,估计程序里有最小维持控制值所以省略了下拉电阻,又添加了R6,C2组成低通滤波器,还有扼流圈L1和C3使移相电压的波纹变平滑,从而可以较好地控制控灯泡亮度

值得注意的是,交流火线端串联了陶瓷保险丝,火线零线之间跨接压敏电阻(钳制),前者进行过电流保护 (OCP:Over Current Protection),后者进行过电压保护 (OVP:Over Voltage Protection)

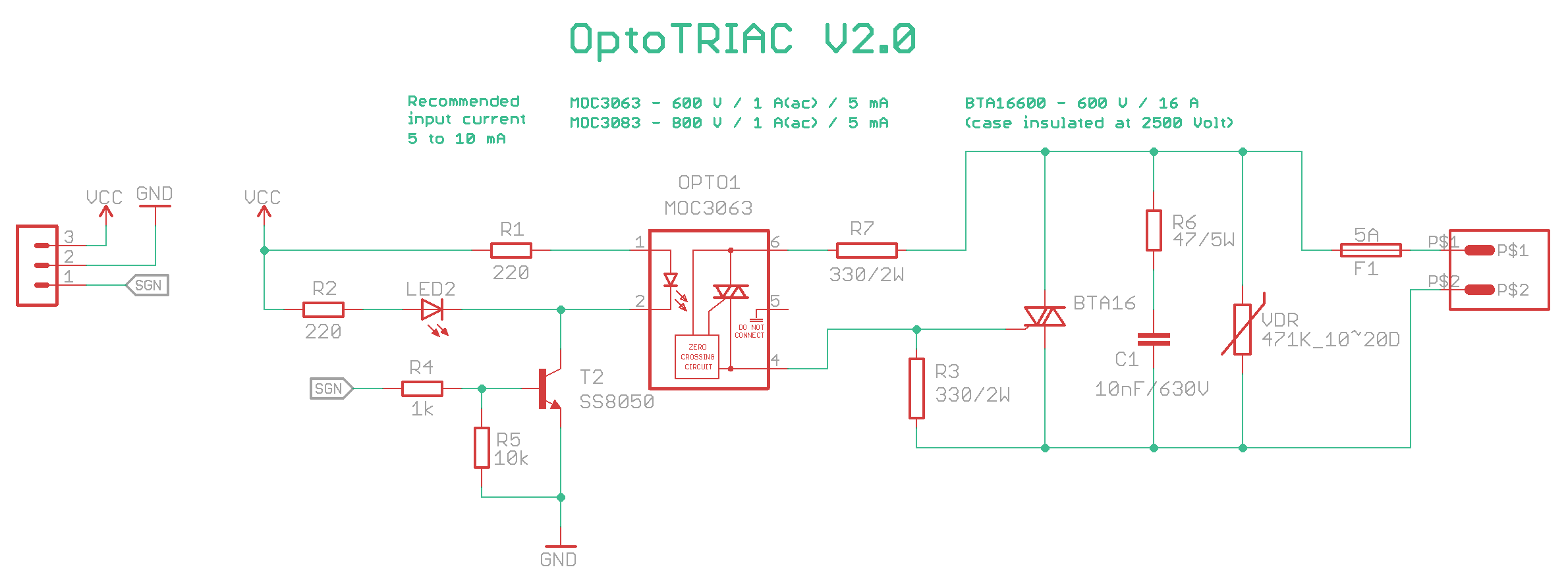

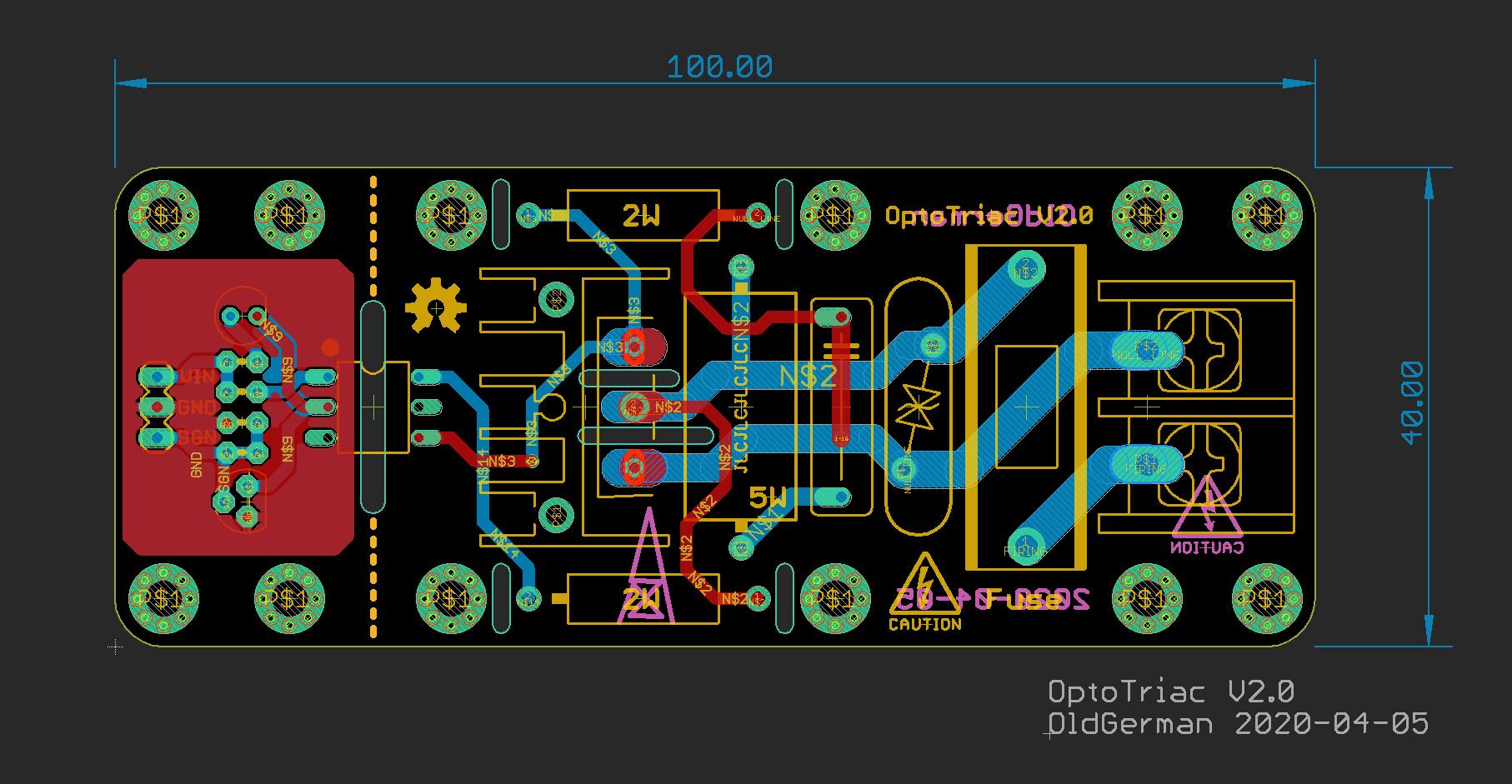

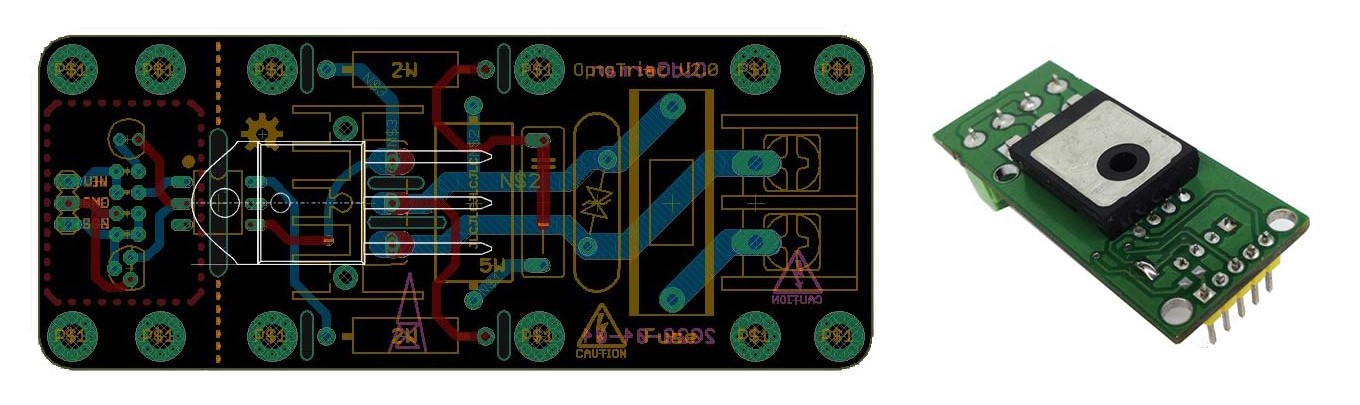

OptoTriacV2.0使用的电路:

毛子并没有给出保险丝和压敏如何选型,我使用BTA16,不做调光控制省略了R6,C2,L1和C3,使用MOC3063自带的过零触发,晶闸管G极需要下拉电阻,添加保险丝和压敏,三极管SS8050可换为N-mos,电路如下:

如何选保险丝?

首先,保险丝分两大类:

- 快熔保险丝:常用在电阻性负载电路中,保护一些对电流变动特别敏感的元器件;

- 慢熔保险丝:常用在电路状态变化时有较大的浪涌电流的故障时仍能较快地断开电路

为了及时保护晶闸管,选用陶瓷保险丝

我电烤箱的单根加热管规格是220V/400W,两根串联接市800W负载一路,有上温管和下温管两路,共四根热管1600W,两个BTA16控制上温和下温管,每个负载800W,一路额定电流为800W/220V = 3.636A

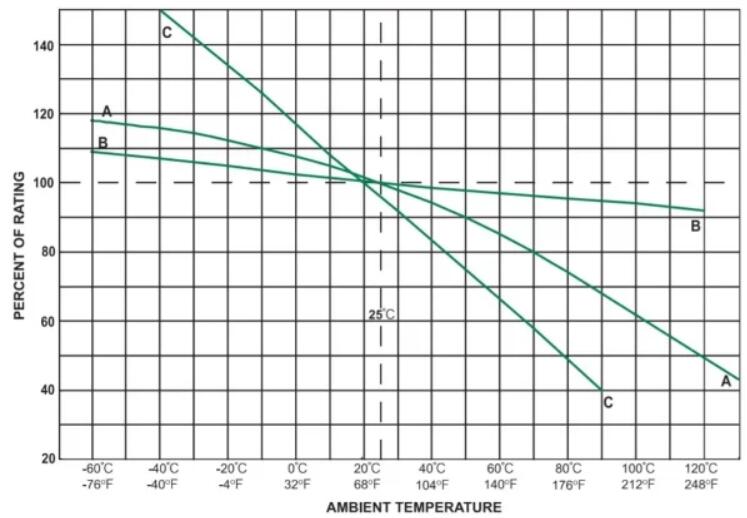

在烤箱工作时会将SSR电路进行散热,取工业级最高温度80℃

根据保险丝折减率表的B曲线(对应陶瓷保险丝),80℃下的折减率约为96%

于是计算得:

所以选用5A保险丝很合适

如何选压敏电阻?

压敏限幅值的选择是在市电的峰值310V的基础上加上20%的电网波动影响、10%的元件电压误差,15%的因长期工作造成发热、受潮、元件老化等因素,一般取值为470V~510V。各种尖峰电压都被钳制在470V。对于470V以下的电压,压敏器件呈高阻态,因此常用压敏电压有471K,561K等,片径从04D到30D不等,因为用的BTA16是600B规格,即断态重复峰值电压VDRM(Peak Repetitive Off-State Voltage)为600V,建议用471,如果你买得到700B,800B规格,则可用561,片径保险起见至少10D

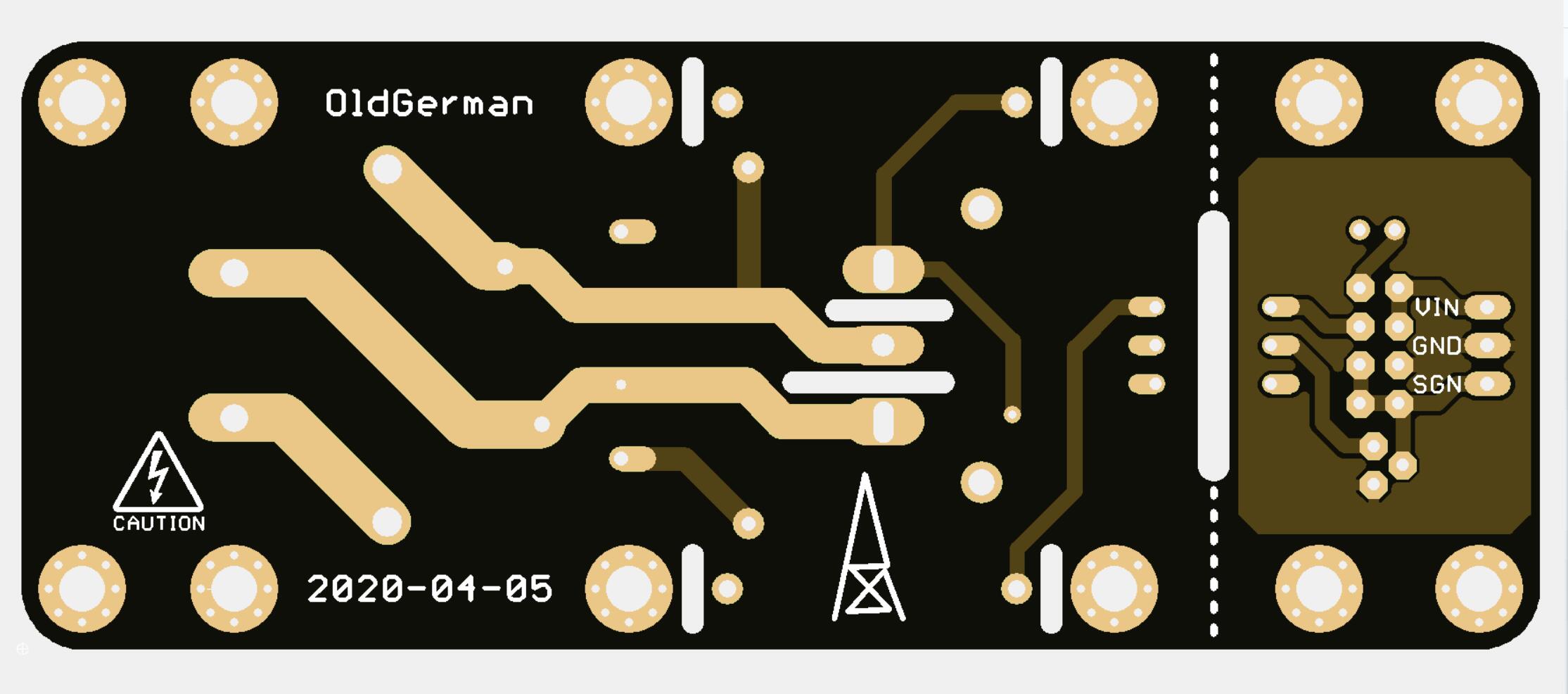

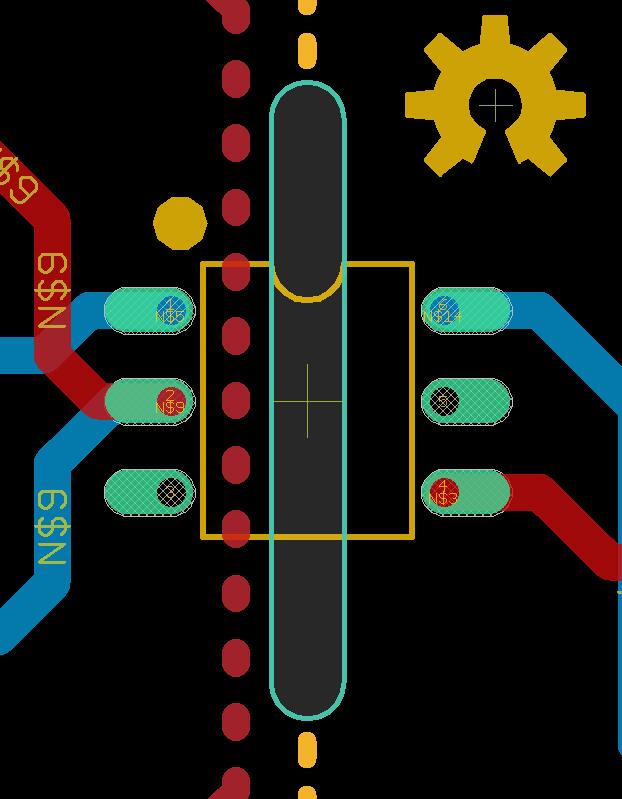

PCB仿真效果

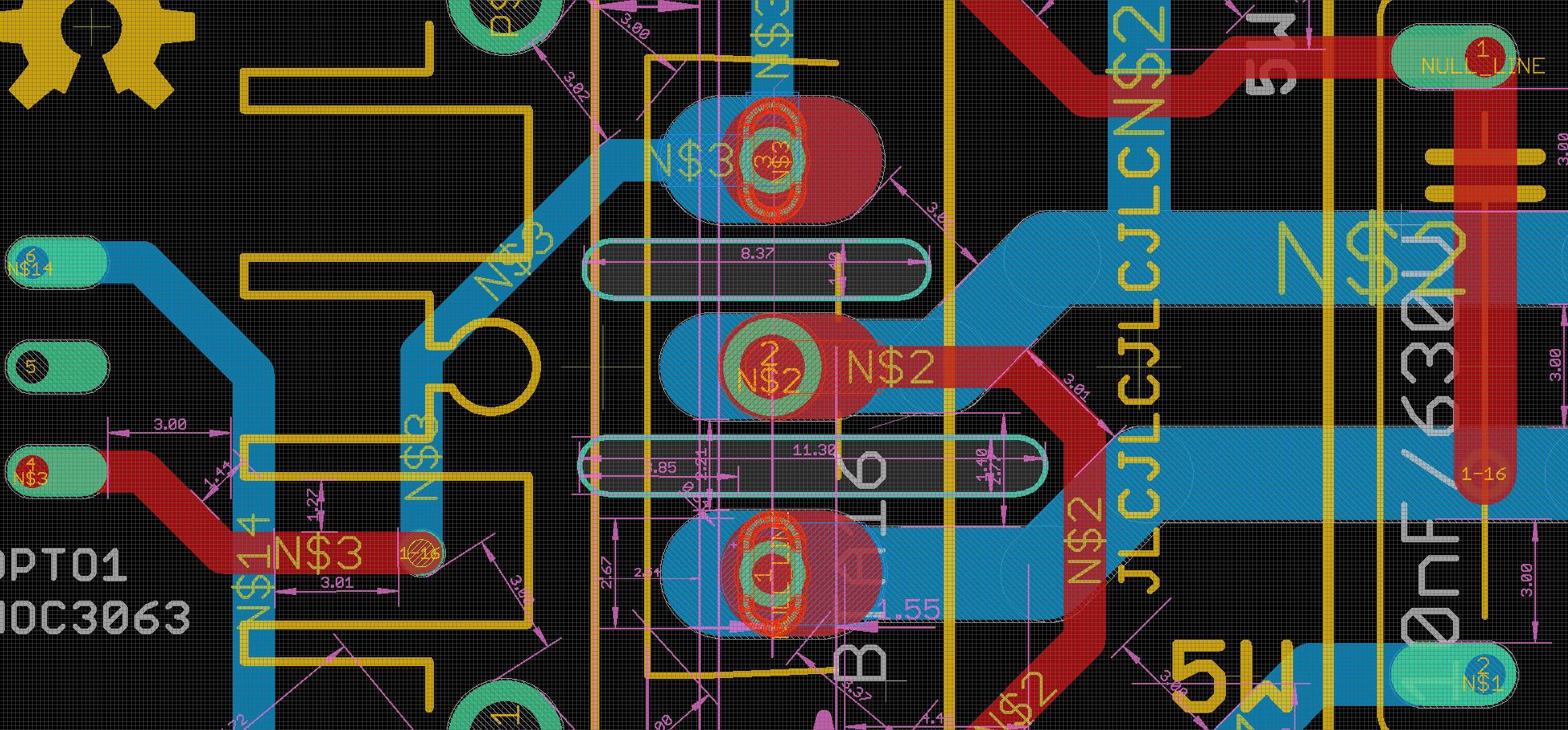

截的JLC小助手的图,修改了可控硅焊盘的pin2:

PCB背面交流主干线路宽保险丝和压敏附近宽120mil,之后宽88mil,裸露处理,方便加锡提高载流,实际上不加焊锡88mil 1oz厚已经可以载流4A以上

|

|

PCB设计要点

PCB4月5号更新(要点内的其他PCB图片可能是3号的)

线距

强电与强电之间线距

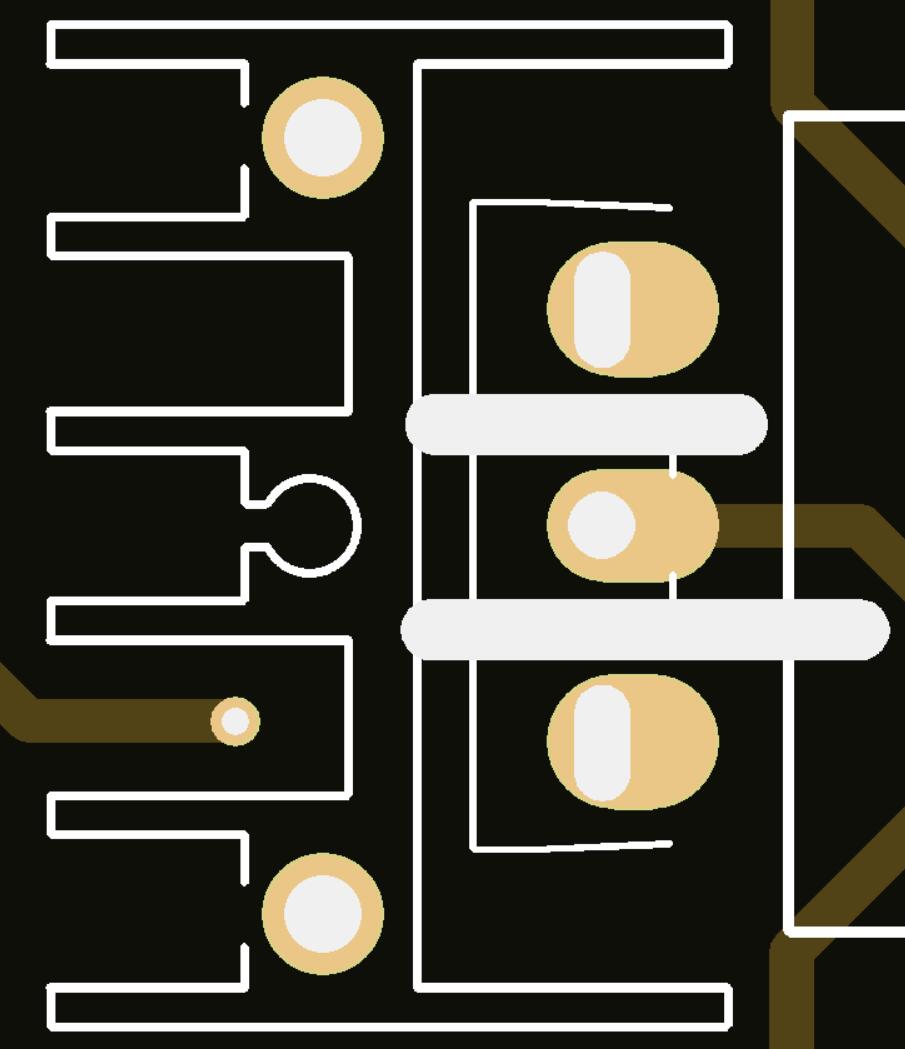

按照安规标准的线距布线,保险丝前火零间距大于4mm,保险后大于2 5mm,不足2.5mm开槽绝缘

保险前线距大于5mm,保险后线距至少2.5mm,小于2.5的地方开槽以空气绝缘

因为散热片是金属,散热片本身,散热片的焊盘与强电之间,BTA16正面焊盘与散热片之间最好间隔2.5mm以上

弱电与强电之间线距

强弱电之间 >= 6mm 因为光耦一头220VAC,一头弱电DC,两脚间距<7.6mm,最好在交流光耦下方开2mm左右的槽,槽宽应出DIP封装的边界3~5mm:

丝印警示

另外,要在正反丝印层用宽度20mil以上的虚线画出弱电区和强电区域之间的分界线,强电区要有警示标识

PCB局部如下:

|  |

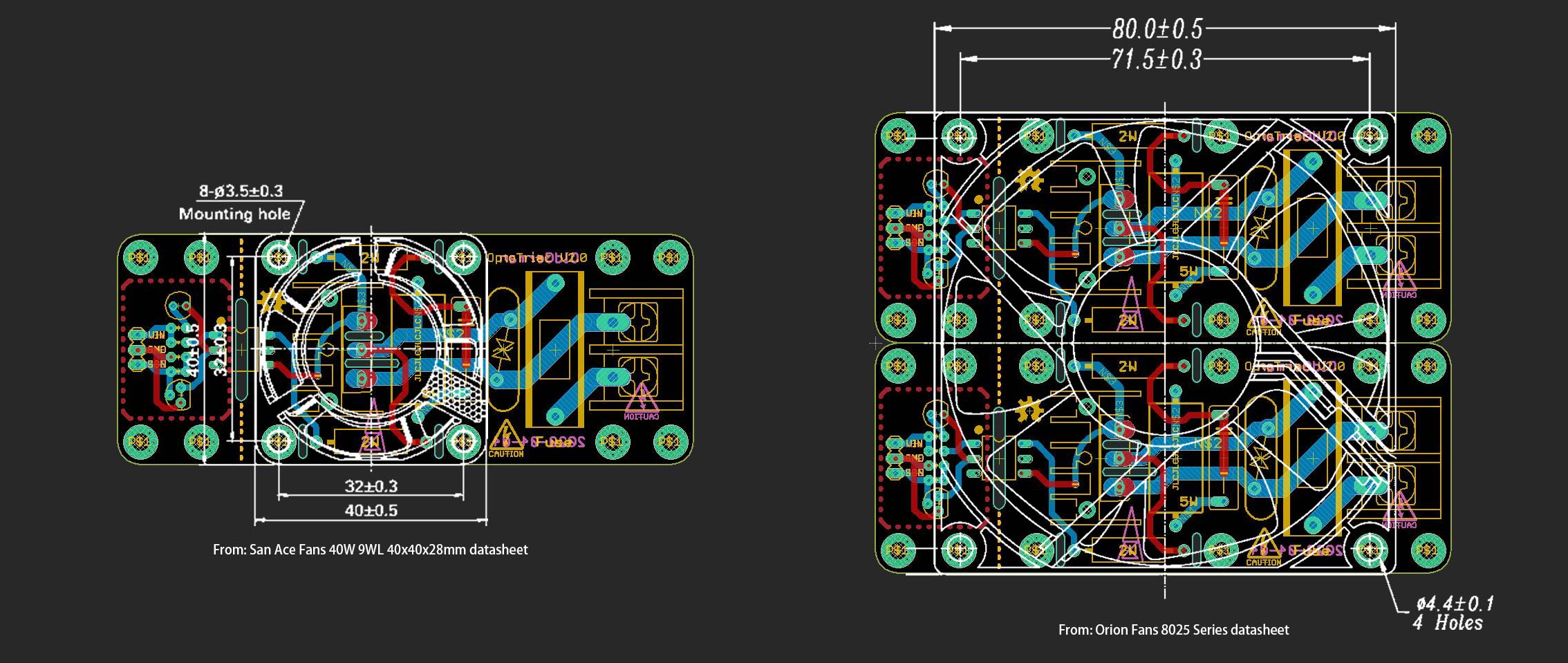

预留4cm,8cm散热风扇孔位

支持BTA16,BTA41反装加强散热

PCB正面的异形焊盘是为此留的,安装效果如最右边:

|

|

反装的话,散热片就在背面与可控硅铜底直触,至于散热片固定,我已经给了这摩多孔了应该很好固定。。。

反装的话BTA41的封装有一部分会挨到光耦DIP-6的焊盘,其实只要没有挡住孔就没事,实在不行就换SMD-6封装

宁外细心一点你就会发现,PCB的可控硅焊盘是用TO-247的焊盘魔改的,pin1和pin3开成了槽孔就是为了可以装魔改后的BTA16设计的,如下图中间,逃)

灵感来自DC OUTPUT SOLID STATE RELAY

焊接

.jpg) |

.jpg) |

.jpg) |

.jpg) |

一些小问题

走错了一根线,铜皮离散热片太近,先简单粗暴地处理一下。。。

.jpg) |

.jpg) |

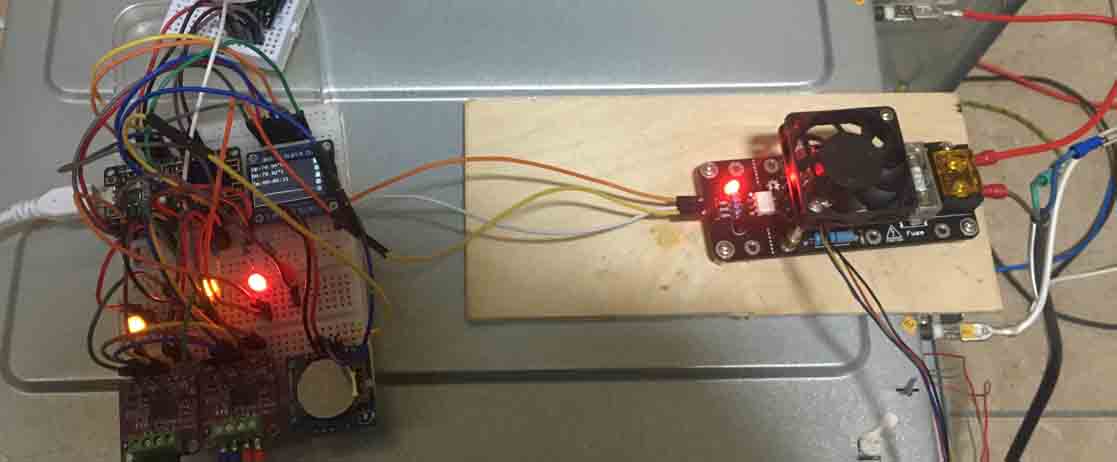

测试

PID控制烤箱上温管80℃半小时,3.63A负载测试通过

总结

初版测试OK,等我画下一版👊

修改小问题之后的Eagle PCB工程文件及Gerber文件:

链接:https://pan.baidu.com/s/1BnVavEUuLoqm2YFMkJdoXw 提取码:yss8

附:如何计算散热?

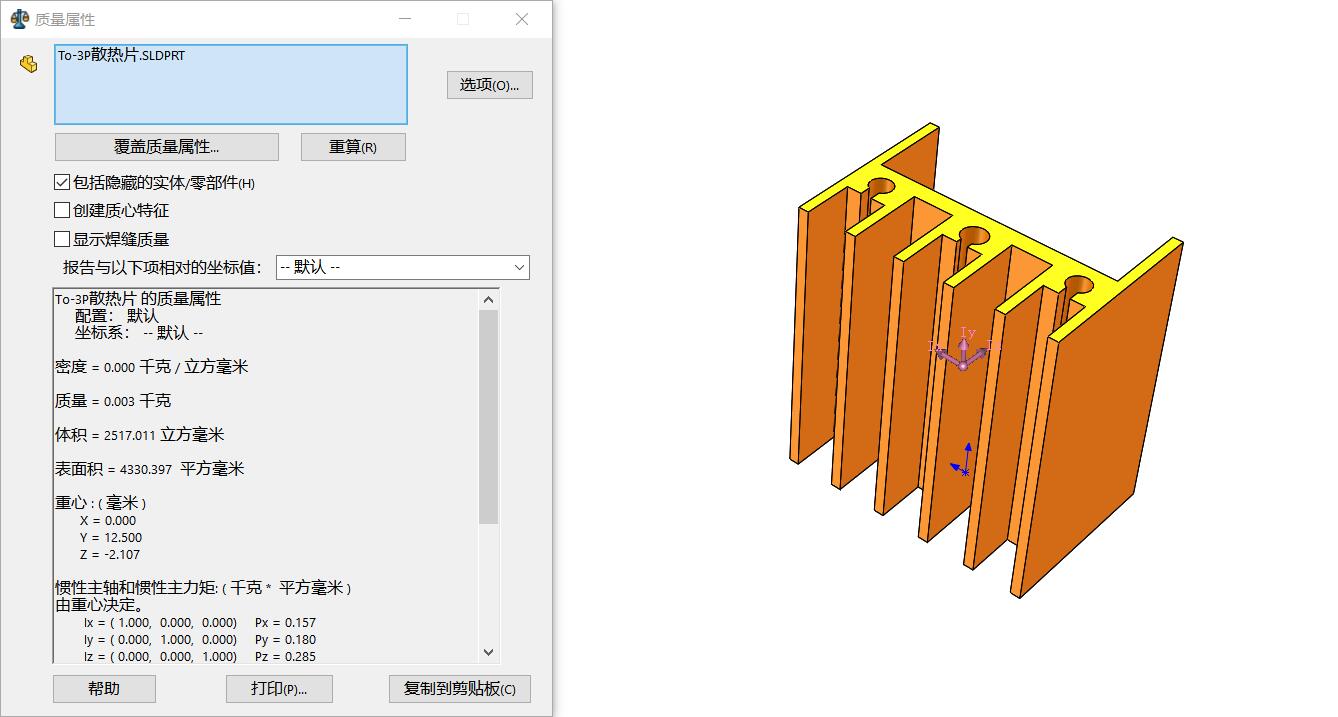

bta系可控硅的散热非常关键,如果工作时环境温度高于70度没有效散热,故障因素会增多,需要添加常见的To-3p散热片

基本参数及公式

环境温度

因为在200多度的烤箱内部工作,取最差的环境温度,70℃,以下所有计算的结温都是加了70度的 !

BTA41结温极限范围

Tj 取-40 + 125℃

结温计算公式

技巧:从BTA芯片内部开始算起,任何两种介质的温差,都等于发热功率乘以这两点之间的热阻,因此,要将很多个热阻求和:

即:

热阻计算公式

热阻指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值。单位为开尔文每瓦特(K/W)或摄氏度每瓦特(℃/W)

通过两端温差计算

当热量在某种介质的内部传输时,介质两端温度差与热源的功率之间的比值为该混合介质的热阻:

实际上计算结温不会这么计算,因为我们要用公式求出结温,再说你无法测量到结温,除非把封装锯开再贴一个温度传感器在硅片表面,那下面的就不用看了。。。

所以需要用下面的两种方法计算结温

通过导热系数计算

当热量在物体内部以热传导的方式传递,遇到的阻力为导热热阻:

- λ:导热系数 (单位为 瓦·米-1开尔文-1,即(W/(K·m)))

- L:材料厚度或长度,(延着热通量方向,单位m)

- S:传热截面积(垂直热通量方向,单位m2)

- Rθ为材料(沿着热通量方向)的绝对热阻(K/W),也可以写成Rth

热阻物体对热流传导的阻碍能力,导热材料的热阻越大,则其对热传导的阻碍能力越强

热阻与传导路径长度成正比,与通过的截面积成反比,与材料的导热系数成反比

通过对流换热系数计算

在对流换热过程中,固体壁面与流体之间的热阻称为对流换热热阻:

-

Sh: 换热面积,单位m2

-

ha: 空气对流换热系数,单位iW/(m2·K)

静止空气一般为6W/(m2·K),自然对流下,在5-25W/(m2·K),强制对流下,在20-300W/(m2·K)

依次计算各个介质之间的热阻:

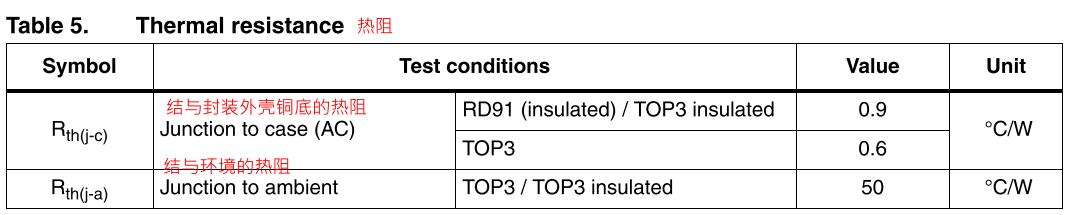

BTA41结与封装的导热热阻

写datasheet的科学家已经帮我们算好了,结与封装外壳之间的热阻0.9℃/W

封装与导热片间的导热热阻

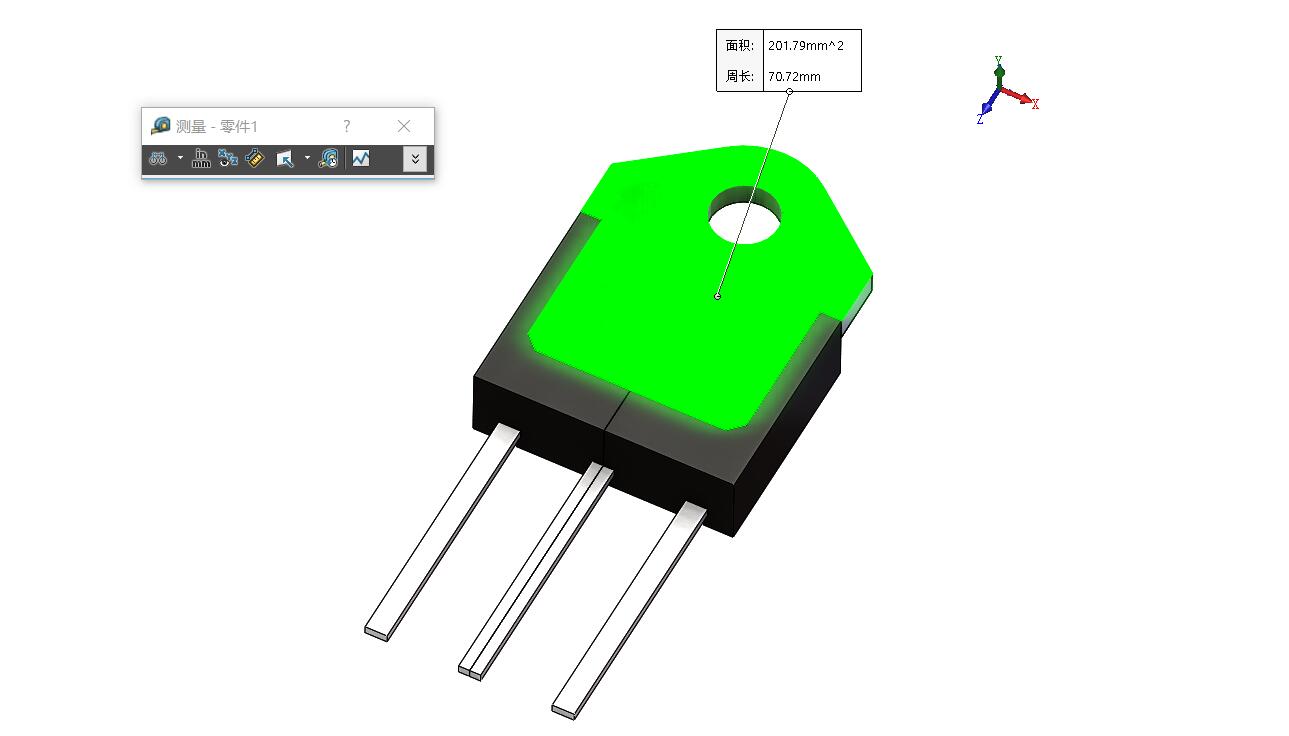

导热面积取封装接触面积Sc约为:202mm2

规格:15mm×15mm

厚度:0.25mm(越薄越好) 导热系数:5.0/mK

铝散热片在空气中被动散热的对流换热热阻

计算To-3p 25mm高的散热片表面积Sh约为4330mm2,即0.00433m2,还要减去与封装重合的接触面积

即有效对流换热面积S0为:

取自然对流换热系数中间值15W/(m2·K)进行计算:

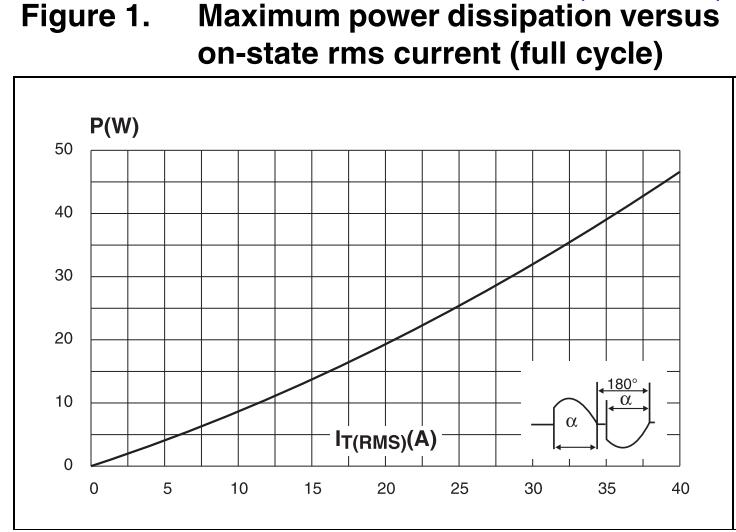

BTA41本身热损耗

BTA41完整周期最大发热功耗与导通时的通态均方根电流(完整周期)

加热管800W负载一路3.636A,在表1中BTA41约产生的2.5W发热功耗

结温计算 (环境温度为70℃)

没有任何散热片纯靠外壳散热:

结温过高,不解释🙃

被动散热

结温很极限,静止空气对流换热系数太小,导致散热器与环境的热阻很大,因此即使是小功率负载,也需要添加风扇进行主动散热🙃

主动散热

强制对流情况下,空气的对流换热系数在20~100之间,保守起见取中间值60W/(m2·℃),那么重新计算铝散热片在空气中的 对流换热热阻 和 结温 分别为:

结温正常,小于Tj最高工作温度125℃,实际测试4cm风扇换热能力肯定更好😂

参考:散热片的简单估算

可控硅散热片感应电问题

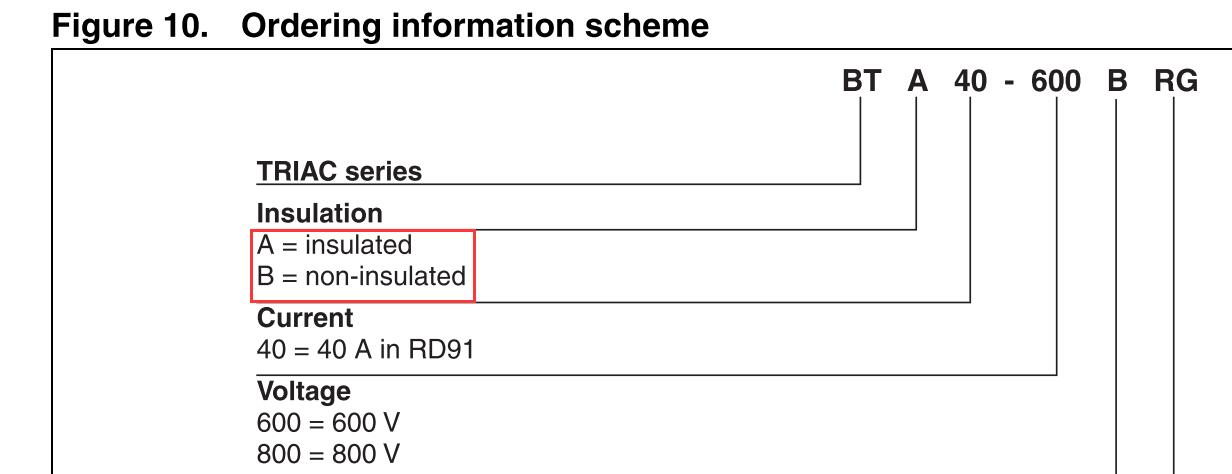

如果可控硅是BTA,那么阳极和散热片是绝缘的,如果是BTB,那中间脚阳极与散热片是相通的:

若使用BTB,通交流电时散热片会有感应电压,在散热片和管子之间加云母片或者硅胶垫,这种作法即使绝缘了,因为可控硅的散热片始终都经过安装螺丝跟可控硅铜底的孔连接起来的,所以也会有感应电,建议用尼龙或PEEK螺丝连接,用BTA就没事

- 本文链接: http://oldgerman.github.io/65fdcd15/

- 版权声明: 本博客所有文章除特别声明外,均采用 BY-NC-SA 许可协议。转载请注明出处!